Прстенски калуп за машину за пелете је легирани отковак који је прошао високопрецизне процесе машинске обраде и посебне термичке обраде. Обично, материјал прстенастог калупа захтева одређену површинску тврдоћу, добру жилавост и отпорност на хабање језгра, као и добру отпорност на корозију.

Традиционални поступци обраде за прстенасте калупе

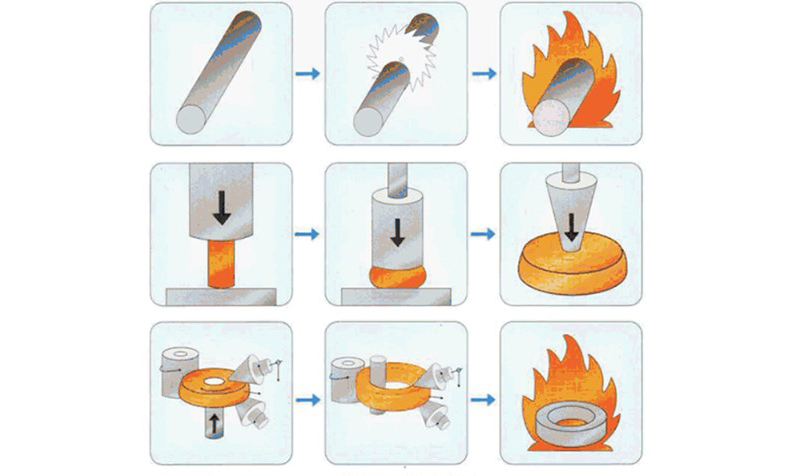

Прстенасти калуп је кружни део са спољашњим жлебом добијеним ковањем празног дела, а затим обрађеним механичким резањем. Традиционални поступци обраде прстенастих калупа углавном укључују ковање, грубо и прецизно стругање, бушење, проширивање отвора, процес термичке обраде и полирање за производњу готових прстенастих калупа.

Различити материјали за прстенасте калупе усвојиће различите технике обраде, а прстенасти калупи произведени од истог материјала коришћењем различитих техника обраде такође имају значајне разлике у перформансама.

Процес ковања прстена

Ковање (или ковање) је метода обликовања и обраде која користи алате или калупе за примену спољашњих сила на металне гредице под ударом или статичким притиском, узрокујући пластичну деформацију, промену величине, облика и својстава, како би се произвели механички делови или празни делови.

Изаберите челик према потребним спецификацијама калупа за прстен као материјал за бланко и извршите прелиминарно ковање. Квалитет ковања прстена у калупу зависи од процеса ковања материјала прстена у калупу и потребни су одговарајућа температура и време загревања.

Процес ваљања прстенастих матрица

У поређењу са ковањем, процес ваљања прстена је унакрсна комбинација технологије ваљања прстена и машинске производње делова, што узрокује континуирану локалну пластичну деформацију прстена, чиме се постиже технологија пластичне обраде која смањује дебљину зида, проширује пречник и формира профил попречног пресека.

Карактеристике процеса ваљања прстена:Алат за ваљање кружних гредица се ротира, а деформација је континуирана. Избор прстенастог бланка игра кључну улогу у процесу ваљања прстена. Почетак и величина бланка директно одређују почетну расподелу запремине материјала, степен деформације ваљања и ефикасност протока метала.

Време објаве: 17. јун 2024.